Разработка основа на исследовании ученых Пермского Политеха, Инженерно-технологического института Тапара (Патиала, Индия) и Инженерно-технологического колледжа Беанта (Гурдаспур, Индия). Научно-технологическая поддержка машиностроения входит в число приоритетов Пермского НОЦ “Рациональное недропользование”

Процесс литья основан на создании модели изделия, которую покрывают керамической оболочковой формой. Затем модель сжигают в печи и в полую керамическую форму заливают расплавленный металл. Качество металлической детали будет зависеть от точности этой формы. Чтобы сохранить ее в целостности, необходимо разработать специальную структуру модели и режимы ее выжигания, считают ученые.

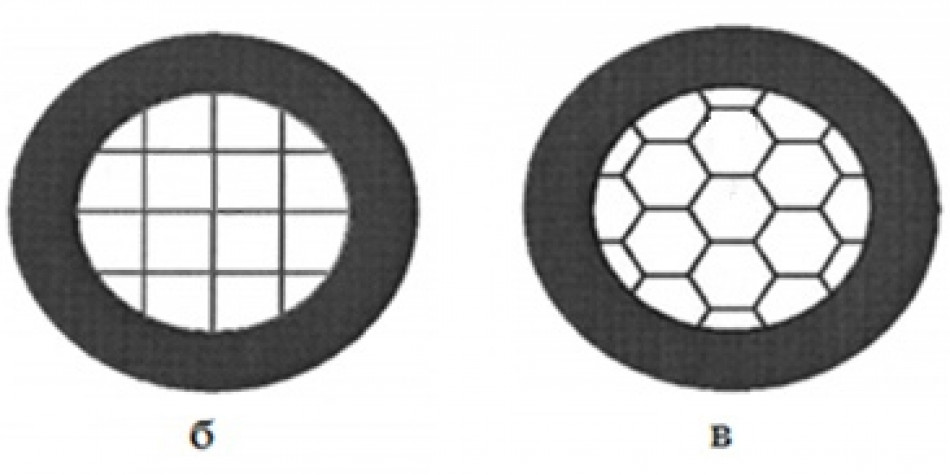

– Сейчас для производства выжигаемых и выплавляемых моделей опытных деталей используют пенополистирол или воск. Однако эти материалы дороги и не обеспечивают требуемую точность при изготовлении крупногабаритных и сложнопрофильных изделий. Мы предложили создавать модели из фотополимеров с регулируемой ячеистой структурой. Этот метод обеспечит высокую точность изготовления модели, ее прочность при нанесении формы и минимальное образование пепла при выжигании. Технология повысит качество получаемой отливки, что очень важно в таких наукоемких отраслях промышленности, как машиностроение, ракетостроение и авиация, – отмечает автор исследования, доцент кафедры «Инновационные технологии машиностроения» Пермского Политеха, кандидат технических наук Тимур Абляз.

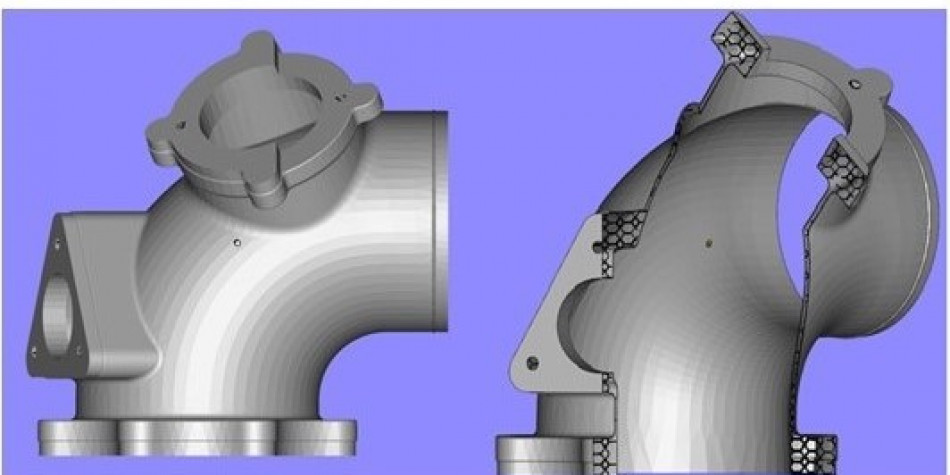

Фотополимерные модели деталей с регулируемой ячеистой структурой «выращивают» на 3D-принтере и выжигают при определенных температурных условиях. Для определения необходимых параметров 3D-печати исследователи разработали компьютерную модель в программе ANSYS. Они провели серию экспериментов, чтобы выявить закономерности изменения физико-механических свойств фотополимерного материала при нагреве. В результате ученые определили оптимальные температурные режимы выжигания моделей, которые обеспечат эффективный и стабильный процесс производства.

– Мы выяснили, что если выжигаемая модель будет заполнена фотополимером на 85 %, то это сдержит максимальные напряжения в керамической оболочковой форме на уровне 6,5 МПа. Такие условия позволят уменьшить брак при удалении материала. Наличие ячеек снизит расход материала на производство модели и

уменьшит количество пепла при ее выжигании. В результате, производители смогут уменьшить количество дефектов и трещин в изделиях, – поясняет ученый.

С помощью новой технологии можно будет снизить себестоимость изготовления деталей для самолетов и ракет. Разработка уже вызвала интерес со стороны промышленного производства.